Spis treści

Co to jest kołek 8 udźwig?

Kołek 8 to istotny element mocujący o średnicy 8 mm, stosowany w różnych dziedzinach budownictwa oraz prac wykończeniowych. Kluczowym czynnikiem przy jego wyborze jest udźwig, czyli maksymalne obciążenie, które może unieść. Wartość ta zależy od wielu aspektów. Do najważniejszych należą:

- materiał, z którego wykonany jest kołek,

- jego konstrukcja,

- rodzaj podłoża,

- sposób montażu.

Na przykład kołki rozporowe zazwyczaj osiągają lepsze wyniki nośności w takich materiałach jak beton, cegła pełna czy gazobeton. Natomiast przy użyciu delikatniejszych materiałów, takich jak płyty gipsowo-kartonowe, udźwig może być znacznie ograniczony. Producenci zazwyczaj zamieszczają na etykietach informacje dotyczące udźwigu kołków 8 mm, co znacznie ułatwia dobór właściwych mocowań w zależności od zastosowania.

Dodatkowo, istotne jest, aby przed montażem ocenić, jakie obciążenie kołek wytrzyma w danym podłożu. Takie działania pozwolą uniknąć uszkodzeń zarówno samego kołka, jak i przedmiotu, który zamierzamy przymocować. Dlatego użytkownicy powinni szczególnie zwracać uwagę na wartości nośności, aby zapewnić odpowiednie bezpieczeństwo oraz trwałość całej konstrukcji.

Jakie są właściwości i parametry kołków 8 mm?

Kołki o średnicy 8 mm wyróżniają się licznymi właściwościami, które sprawiają, że są niezwykle przydatne w branży budowlanej. Standardowa średnica wynosi 8 mm, a ich długość zazwyczaj mieści się w przedziale od 30 do 80 mm. Taka gama długości umożliwia ich elastyczne dopasowanie do różnych zastosowań. Wykonuje się je z różnych surowców, takich jak:

- poliamid (nylon),

- stal ocynkowana,

- materiały termoplastyczne.

Poliamid cechuje się lekkością oraz odpornością na korozję, co czyni go idealnym wyborem do wilgotnych środowisk. Natomiast stal ocynkowana wyróżnia się znakomitą wytrzymałością mechaniczną, co jest kluczowe przy bardziej wymagających projektach. W kontekście montażu, głębokość zakotwienia kołka w podłożu ma kluczowe znaczenie dla jego nośności. Zasada jest prosta: im głębsze zakotwienie, tym lepsza wytrzymałość. Dodatkowo, średnica otworu, który wiercimy, musi być dostosowana do wielkości kołka, co zapewnia optymalne trzymanie. Warto również zwrócić uwagę na modele z kołnierzem, które ułatwiają montaż i zapobiegają wpadaniu do otworu.

Dla maksymalnej efektywności, istotne jest, aby przy wyborze kołków rozporowych uwzględnić ich odporność na rozciąganie oraz ścinanie, ponieważ te parametry różnią się w zależności od projektowanej konstrukcji oraz zastosowanego materiału. Kołki 8 mm dostępne są w różnych wariantach, takich jak:

- uniwersalne,

- ramowe,

co zwiększa ich wszechstronność w budownictwie. Dzięki temu można je stosować nie tylko w płytach gipsowych, lecz także w drewnie. Każdy z tych parametrów ma znaczący wpływ na udźwig kołków, co otwiera drzwi do ich różnorodnych zastosowań w projektach budowlanych oraz wykończeniowych.

Jaką nośność mogą mieć kołki rozporowe 8 mm?

Kołki rozporowe o średnicy 8 mm mają zdolność utrzymania obciążenia do 100 kg, ale warto pamiętać, że ich rzeczywista nośność jest uzależniona od kilku istotnych czynników. Najważniejszym elementem, który należy wziąć pod uwagę, jest rodzaj podłoża, w którym zamocowany jest kołek. W solidnych materiałach, takich jak:

- beton,

- pełna cegła,

- lżejsze pustaki gazobetonowe lub ceramiczne.

W przypadku stosowania kołków w lżejszych pustakach gazobetonowych lub ceramicznych, nośność może się znacznie różnić. Dodatkowo jakość podłoża ma kluczowy wpływ na siłę mocowania. Należy także zwrócić uwagę na materiał, z którego wykonany jest sam kołek. Na przykład:

- kołki poliamidowe (nylonowe) charakteryzują się odpornością na korozję, przez co znakomicie sprawdzają się w wilgotnych pomieszczeniach.

Głębokość zakotwienia to kolejny ważny aspekt, który ma ogromne znaczenie dla nośności kołka – ogólna zasada mówi, że głębsze zakotwienie zapewnia lepszą stabilność. Warto również dobierać odpowiednie śruby, ponieważ ich właściwy wybór istotnie wpływa na parametry nośności. Zgodność z Europejską Aprobatą Techniczną (ETA) jest kluczowa, ponieważ dostarcza szczegółowych informacji na temat nośności różnych modeli kołków. Przed przystąpieniem do instalacji zaleca się dokładne zapoznanie z instrukcjami producenta, co pomoże uniknąć ryzyka przekroczenia maksymalnego obciążenia i zminimalizuje możliwość uszkodzenia zarówno kołka, jak i zamocowanych elementów.

Jakie są zasady montażu kołków rozporowych 8 mm?

Montaż kołków rozporowych o średnicy 8 mm wymaga przestrzegania kilku istotnych zasad, aby zapewnić zarówno bezpieczeństwo, jak i skuteczność mocowania. Przede wszystkim, kluczowym krokiem jest dobór odpowiedniego kołka, który powinien być dostosowany do rodzaju podłoża oraz przewidywanego obciążenia. Zanim zaczniemy, należy wywiercić otwór – jego średnica powinna odpowiadać specyfikacji kołka. Głębokość otworu powinna być równa lub nieco większa od długości kołka, co umożliwia solidne zakotwienie.

Po wywierceniu, trzeba szczególnie zadbać o dokładne usunięcie wszelkich zanieczyszczeń, takich jak pył czy gruz, które mogłyby osłabić mocowanie. Kolejnym krokiem jest:

- wbić kołek w otwór tak, aby kołnierz przylegał do mocowanego elementu,

- wkręcić odpowiedni wkręt, zachowując właściwą długość i średnicę.

Dzięki temu kołek prawidłowo się rozpręży w otworze, co zapewnia mocne trzymanie. Należy jednak uważać, aby nie przekręcać wkręta, ponieważ może to prowadzić do uszkodzenia zarówno kołka, jak i podłoża. W przypadkach materiałów porowatych, takich jak płyty gipsowo-kartonowe czy pustaki ceramiczne, zaleca się sięgnięcie po kołki, które zostały specjalnie zaprojektowane do tych typów podłoży. Przestrzeganie tych wskazówek przy montażu kołków rozporowych o średnicy 8 mm z pewnością przyczyni się do lepszych rezultatów oraz zwiększenia nośności połączeń.

Jakie są wymagania dotyczące mocowania w różnych materiałach?

Wymagania dotyczące mocowania kołków różnią się w zależności od używanego materiału. Na przykład, w przypadku:

- betonu oraz pełnej cegły, kluczowa jest duża wytrzymałość na ściskanie, co pozwala na zastosowanie standardowych kołków rozporowych,

- gazobetonowych czy lekkich bloczkach betonowych, ze względu na ich porowatość, warto wybierać kołki z większą powierzchnią rozporu lub chemiczne, gdyż lepiej rozkładają obciążenie,

- w płytach gipsowo-kartonowych, najlepszym wyborem będą kołki motylkowe lub ślimakowe – te gwarantują większą stabilność,

- w pustakach ceramicznych zaleca się kołki z wydłużoną strefą rozporu, które solidnie zakotwiczają się w wielu ściankach pustaka,

- w bloczkach silikatowych kluczowe są kołki o wysokiej odporności na ściskanie.

Każdy z tych materiałów wymaga starannego doboru odpowiednich kołków oraz technik montażu, aby zapewnić maksymalne bezpieczeństwo mocowania. Osoby zajmujące się montażem powinny zwracać szczególną uwagę na właściwości materiałów, ponieważ to właśnie one decydują o najlepszym doborze kołków i metodach instalacji.

Jakie materiały można mocować za pomocą kołków rozporowych?

Kołki rozporowe to niezwykle uniwersalne akcesoria, które zapewniają mocne połączenia różnych materiałów, zarówno w budownictwie, jak i w aranżacji wnętrz. Doskonale sprawdzają się przy montażu elementów drewnianych, takich jak:

- półki,

- szafki,

- listwy.

Oferują również niezawodne rozwiązania dla:

- metalowych konstrukcji,

- profilów,

- rur.

Gdy mówimy o tworzywach sztucznych, kołki te zapewniają stabilne i pewne mocowanie, co jest kluczowe przy instalacji różnych elementów dekoracyjnych i technicznych. W przypadku cięższych przedmiotów, warto postawić na kołki rozporowe używane w betonowych lub ceglastych ścianach, które charakteryzują się większą nośnością. Z kolei dla płyt gipsowo-kartonowych idealnym wyborem będą kołki zaprojektowane specjalnie do tego materiału; na przykład kołki motylkowe umożliwiają równomierne rozłożenie obciążenia na szerszej powierzchni, co zwiększa ich efektywność.

Te funkcjonalne narzędzia są także perfekcyjne do montażu oświetlenia, skutecznie wspierając lampy oraz inne źródła światła. Co więcej, ułatwiają trwałe mocowanie kabli i przewodów, co nie tylko wpływa na estetykę, ale również na bezpieczeństwo instalacji.

Wybierając odpowiednie kołki i technikę montażu, warto zwrócić uwagę na:

- rodzaj materiału,

- jego wagę,

- charakterystykę podłoża.

Takie przemyślane podejście zapewnia optymalną nośność oraz długotrwałość całej konstrukcji.

Jakie materiały są najbardziej odpowiednie do użycia z kołkami 8 mm?

Kołki rozporowe o średnicy 8 mm są doskonałym rozwiązaniem dla gęstych materiałów, takich jak:

- beton,

- pełna cegła,

- bloczki betonowe,

- kamień naturalny.

W tych podłożach te kołki potrafią w pełni wykorzystać swoją nośność, co przekłada się na solidne i stabilne mocowanie. Warto wiedzieć, że w betonie ich nośność może dochodzić do 100 kg, ale wszystko zależy od głębokości zakotwienia oraz jakości użytych materiałów. W przypadku pustaków ceramicznych czy gazobetonu warto sięgnąć po specjalistyczne rodzaje kołków lub zastosować większą liczbę mocowań, aby zrekompensować ich niższą wytrzymałość. W sytuacji, gdy pracujemy z pustakami ceramicznymi, lepiej sprawdzają się kołki z wydłużoną strefą rozporu, co pozwala na skuteczniejsze zakotwienie. Natomiast w przypadku delikatnych materiałów, takich jak płyty gipsowo-kartonowe, najlepiej używać kołków motylkowych lub ślimakowych, które równomiernie rozkładają obciążenie.

Wybór odpowiedniego kołka oraz materiału powinien być starannie dopasowany do specyfiki planowanego zastosowania. Tylko wtedy można liczyć na maksymalną nośność i bezpieczeństwo w trakcie mocowania. Przestrzegając tych zasad, można osiągnąć trwałe i efektywne rozwiązania mocujące w różnych warunkach budowlanych oraz technicznych.

Jakie typy podłoży są odpowiednie do kołków 8 udźwig?

Kołki o średnicy 8 mm mają wiele zastosowań, co w dużym stopniu wpływa na ich nośność oraz efektywność. Gęste i twarde materiały, takie jak:

- beton,

- pełna cegła,

- bloczki betonowe,

- naturalny kamień.

stanowią idealne podłoże. Zapewniają one mocne zakotwienie, które umożliwia osiągnięcie imponujących wartości nośności – nawet do 100 kg przy właściwym montażu. Z kolei w przypadku słabszych podłoży, takich jak:

- pustaki ceramiczne,

- gazobeton,

- lekkie betony,

konieczne są użycie specjalistycznych kołków. Przykładowo, kołki ramowe lub motylkowe zostały zaprojektowane z myślą o trudnych warunkach, co pozwala na lepsze rozłożenie obciążenia i zwiększa trwałość oraz bezpieczeństwo mocowania. Gdy zaś chodzi o płyty gipsowo-kartonowe, zdecydowanie poleca się kołki motylkowe, które skutecznie minimalizują ryzyko uszkodzeń. Dzięki nim siły są równomiernie rozłożone na większej powierzchni. Przed rozpoczęciem montażu istotne jest, aby starannie ocenić właściwości podłoża oraz dokładnie zaplanować mocowania, co z kolei przyczyni się do długowieczności i bezpieczeństwa całej konstrukcji.

Jakie czynniki wpływają na nośność kołka?

Na nośność kołka wpływa szereg ważnych aspektów, które warto uwzględnić przy jego wyborze. Kluczowe jest przede wszystkim zrozumienie rodzaju i jakości podłoża, w którym zamierzamy zainstalować kołek. Kołki rozporowe o średnicy 8 mm osiągają najlepsze wyniki w twardych materiałach, takich jak:

- beton,

- cegła pełna,

- gdzie ich nośność może sięgać nawet 100 kg.

W przypadku lżejszych materiałów, na przykład gazobetonu, ich efektywność jest zdecydowanie ograniczona. Nie bez znaczenia jest także materiał wykonania kołka. Kołki nylonowe, znane także jako poliamidowe, doskonale sprawdzają się w wilgotnych warunkach dzięki swej odporności na korozję. Z kolei kołki stalowe cechuje wysoka wytrzymałość mechaniczna. Równie istotne są średnica i długość kołka; większe wymiary zapewniają lepszą stabilność i nośność.

Właściwy montaż odgrywa kluczową rolę — konieczne jest:

- dostosowanie średnicy otworu,

- zapewnienie odpowiedniej głębokości.

Przed instalacją ważne jest, aby otwór był oczyszczony z pyłu i innych zanieczyszczeń. Dodatkowo, dobór wkręta pod względem średnicy oraz jakości ma istotne znaczenie dla nośności kołka. Nie możemy zapomnieć o wpływie warunków środowiskowych, takich jak wilgotność i temperatura, na funkcjonowanie kołków. Dlatego warto zwrócić uwagę na Europejską Aprobatę Techniczną (ETA), która dostarcza informacji o parametrach nośności w różnych podłożach. Przestrzeganie tych zasad może znacząco wpłynąć na poprawę nośności kołków oraz zwiększyć bezpieczeństwo mocowań w różnych konstrukcjach.

Jakie są różnice między kołkami rozporowymi a innymi systemami mocowania?

Kołki rozporowe wyróżniają się na tle innych metod mocowania, takich jak:

- kotwy chemiczne, które opierają się na wykorzystaniu żywicy i są idealnym rozwiązaniem w przypadkach, gdzie wymagana jest wysoka nośność, jak w konstrukcjach z betonu czy cegieł,

- kotwy mechaniczne, które stosują specjalne mechanizmy, pozwalające na efektywne zatrzymywanie w otworze,

- wkręty, które można osadzać bezpośrednio w twardych materiałach, eliminując potrzebę używania kołków w takich sytuacjach,

- kołki motylkowe, które sprawdzają się w montażu płyt gipsowo-kartonowych, zapewniając stabilność oraz trwałość połączeń.

Ostateczny wybór odpowiedniego systemu mocowania powinien być dostosowany do specyfiki podłoża, wymagań nośności oraz rodzaju elementu, który chcemy zamontować. Wszystkie te różnorodne rozwiązania pokazują elastyczność dostępnych opcji dla różnych potrzeb.

Jakie są różnice między kołkiem nylonowym a stalowym?

Wybór właściwego kołka mocującego jest uzależniony od kilku istotnych czynników, w tym od rodzaju materiałów, z jakimi będziemy pracować. Oto kilka kluczowych różnic między kołkami nylonowymi a stalowymi:

- Kołki nylonowe: wykonane z poliamidu, charakteryzują się lekkością oraz elastycznością, co czyni je doskonałym rozwiązaniem do zastosowań wewnętrznych, gdzie ryzyko korozji jest znikome.

- Kołki stalowe: często pokryte ocynkiem, odznaczają się znakomitą wytrzymałością i sztywnością, dzięki czemu są w stanie znieść duże obciążenia i lepiej radzą sobie z działaniem sił ścinających.

- Warunki środowiskowe: w miejscach o podwyższonej wilgotności, gdzie ryzyko korozji rośnie, bardziej zaleca się użycie kołków nylonowych, natomiast w sytuacjach wymagających większej nośności, kołki stalowe będą znacznie lepszym rozwiązaniem.

- Przykład zastosowania: w ramach konstrukcji betonowych czy murowanych, kołki stalowe dobrze sprawdzają się w wymagających warunkach.

- Podsumowanie: kołki nylonowe nadają się do wnętrz i wilgotnych warunków, podczas gdy stalowe są przewidziane dla sytuacji wymagających większej nośności i trwałości.

Jakie są efekty użycia kołków z kołnierzem?

Kołki z kołnierzem oferują szereg ważnych korzyści przy mocowaniu:

- zapobieganie wpadaniu do otworu podczas montażu, co znacznie ułatwia cały proces,

- stabilizacja kołka przez kołnierz, co zapewnia mocniejsze trzymanie oraz ogranicza ryzyko popełnienia błędów,

- estetyczne wykończenie skutecznie zakrywa krawędzie otworów, nadając całości profesjonalny wygląd,

- równomierne rozkładanie obciążenia na większej powierzchni, co zmniejsza ryzyko uszkodzeń podłoża, zwłaszcza w materiałach kruchych, takich jak płyty gipsowo-kartonowe czy gazobeton,

- pełnienie roli elementu dystansowego, co umożliwia mocowanie przedmiotów w większej odległości od ściany, zwiększając elastyczność w projektowaniu i montażu.

Kołki z kołnierzem znacząco podnoszą trwałość połączeń, tłumiąc naprężenia, które mogłyby prowadzić do uszkodzeń. Dlatego ich zastosowanie w projektach budowlanych i remontowych jest jak najbardziej zalecane, szczególnie w obiektach o dużym natężeniu ruchu lub pod dużym obciążeniem.

Jakie zastosowanie mają kołki rozporowe 8 mm?

Kołki rozporowe o średnicy 8 mm to niezwykle popularny element w świecie budownictwa oraz wykończenia wnętrz. Umożliwiają one solidne mocowanie różnorodnych przedmiotów, takich jak:

- półki,

- szafki,

- obrazy,

- lustra,

- karnisze,

- lampy,

- rury,

- kable.

Ich uniwersalność sprawia, że są odpowiednie zarówno do zastosowań domowych, jak i w przemyśle. Warto przy ich montażu postawić na materiały o dużej wytrzymałości, na przykład beton, cegłę pełną czy pustaki ceramiczne, które zapewniają nośność do 100 kg, o ile zostaną prawidłowo zainstalowane. Nie mniej istotne jest dostosowanie rodzaju podłoża, gdyż od tego zależy skuteczność mocowania. Kołki sprawdzają się szczególnie w sytuacjach, gdzie stabilność jest kluczowa, na przykład w instalacjach elektrycznych czy hydraulicznych. Jeśli natrafimy na różnorodne podłoża, takie jak gazobeton czy lekkie pustaki, warto wykorzystać specjalnie dedykowane kołki, co pozwala na osiągnięcie bezpiecznego i trwałego mocowania.

Dlatego kołki rozporowe o średnicy 8 mm stanowią niezawodne i praktyczne rozwiązanie w ramach wszelkich działań budowlanych oraz remontowych.

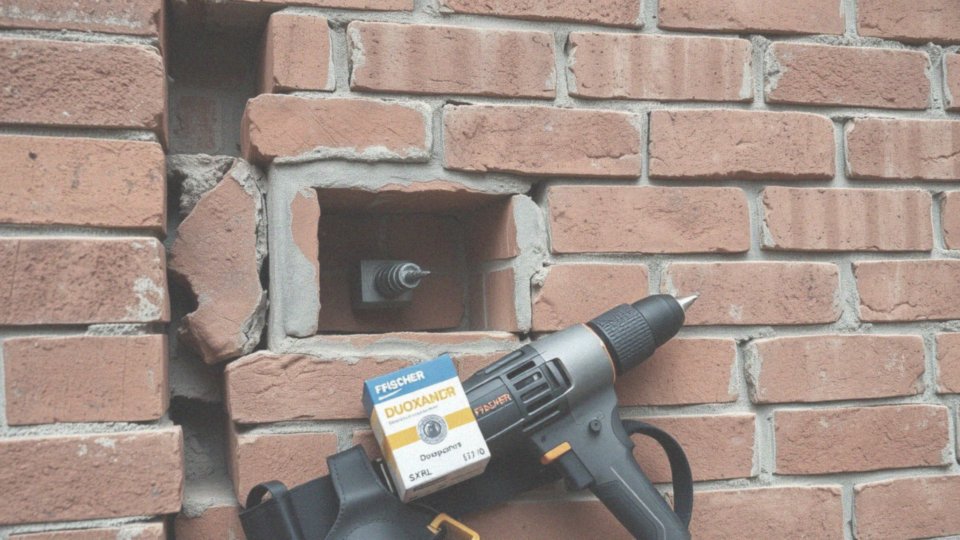

Jakie są korzyści z używania kołków DUOPOWER?

Kołki DUOPOWER to nowoczesne rozwiązanie, które przynosi wiele korzyści w porównaniu do tradycyjnych kołków rozporowych. Ich wszechstronność pozwala na zastosowanie w różnych materiałach budowlanych, takich jak:

- beton,

- cegła,

- płyty.

Inteligentna konstrukcja tych kołków sprawia, że ich wysoka nośność dostosowuje się do specyfiki podłoża, co skutkuje mocniejszym trzymaniem i większą stabilnością zamocowanych elementów. Montaż kołków DUOPOWER jest szybki i prosty, co istotnie przyspiesza postęp prac budowlanych. Dodatkowo, możliwość montażu wstępnego oraz przelotowego zwiększa elastyczność ich instalacji. Te kołki gwarantują pewne mocowanie także w trudnych warunkach, co czyni je idealnym wyborem do materiałów o zróżnicowanej gęstości i strukturze. Ich zdolność do adaptacji do odkształceń podłoża przyczynia się do lepszego dopasowania oraz trwałości mocowania. Co więcej, kołki DUOPOWER wykazują wysoką odporność na różnorodne czynniki zewnętrzne, co zapewnia długotrwałe i bezpieczne mocowanie. Użytkownicy cenią sobie ich uniwersalne zastosowanie, dzięki czemu można je wykorzystywać nie tylko w budownictwie, ale także przez fachowców zajmujących się remontami. W związku z tym, kołki DUOPOWER stają się niezwykle wartościowym elementem w każdej instalacji, dostosowując się do potrzeb różnych aplikacji.