Spis treści

Jakie jest znaczenie nośności kołka rozporowego 10?

Nośność kołka rozporowego o średnicy 10 mm odgrywa kluczową rolę w branży budowlanej. Określa maksymalne obciążenie, które dany kołek może unieść, co jest niezwykle istotne dla bezpieczeństwa całej instalacji. Wybierając odpowiedni kołek, należy zwrócić uwagę na materiał, w którym będzie on używany – mogą to być:

- beton,

- cegła,

- płyta gipsowo-kartonowa.

Ważne, aby kołki 10 mm stosowane w ścianach, sufitach i podłogach były dobrze dobrane, aby zminimalizować ryzyko awarii. Warto pamiętać, że nośność kołka w betonie może być znacznie wyższa aniżeli ta, kiedy mocujemy go do płyty gipsowo-kartonowej. Różnice w wartościach nośności zależą od rodzaju materiału, dlatego znajomość specyfikacji technicznych jest niezbędna. Oprócz tego, kluczowe jest także uwzględnienie przeznaczenia mocowanego elementu; różne obciążenia wymagają zastosowania odpowiednich typów kołków. Właściwy dobór kołków rozporowych przyczynia się do stabilności całej konstrukcji, co jest niezwykle ważne w każdym projekcie budowlanym lub remontowym. Na zakończenie, nośność kołka ma wpływ nie tylko na jakość mocowania, ale także na bezpieczeństwo korzystania z zamontowanych elementów.

Co decyduje o nośności kołka rozporowego?

Wybór idealnego kołka rozporowego jest uzależniony od wielu zróżnicowanych czynników, które warto wnikliwie rozważyć przed jego zastosowaniem. Podstawową kwestią jest materiał, do którego będzie przymocowany.

- kołki różnią się właściwościami,

- ich efektywność może znacznie różnić się w zależności od tego, czy mocujemy je w betonie, cegle pełnej, dziurawce czy płycie gipsowo-kartonowej,

- średnica i długość kołka mają duży wpływ na jego zdolność do udźwignięcia obciążenia,

- kluczowe jest odpowiednie zakotwienie oraz głębokość umiejscowienia,

- różnice w konstrukcji kołka decydują o sposobie rozkładania sił,

- nie można zapominać o rodzaju wkręta; jego długość oraz materiał wpływają na jakość mocowania,

- użycie zbyt krótkiego wkręta może skompromitować stabilność połączenia,

- technika montażu, czy to wstępna, czy przelotowa, ma kluczowe znaczenie dla solidności końcowego efektu,

- materiał, z którego wykonano kołek, kształtuje jego wytrzymałość oraz sposób interakcji z podłożem.

Na przykład kołki z poliamidu PA 6.0, nylonu czy stali ocynkowanej różnią się właściwościami, które wpływają na ich zastosowanie. Właściwy dobór kołków rozporowych to klucz do bezpieczeństwa, szczególnie pod kątem ochrony przeciwpożarowej. Warto zatem uwzględnić specyfikę i cechy różnych materiałów budowlanych, by zapewnić odpowiednią nośność.

Jakie materiały budowlane wpływają na nośność kołków rozporowych?

Materiał, z którego wykonane są ściany, ma kluczowy wpływ na to, jak mocno kołki rozporowe mogą utrzymać różnego rodzaju przedmioty. Na przykład, przy użyciu:

- betonu,

- pełnej cegły,

- bloczków silikatowych,

nośność tych kołków jest znacząco wyższa. Beton klasy ≥ C20/25, cegła pełna ≥ Mz 12 oraz bloczki silikatowe ≥ KS 12 zapewniają solidne i niezawodne mocowania. Przeciwnie, materiały takie jak:

- pustaki ceramiczne,

- cegła dziurawka,

- gazobeton (≥ AAC 4)

charakteryzują się niższą nośnością. W przypadku gęstych materiałów o zwartej strukturze, kołki mają lepsze parametry nośne, co w konsekwencji zwiększa bezpieczeństwo wszelkich instalacji. Należy również pamiętać, że na nośność kołków w ścianach otynkowanych mogą wpływać warstwy tynku. Dlatego tak ważne jest, by odpowiednio dopasować kołki rozporowe do materiału, w którym są umieszczone. Dobrze przemyślany wybór pozwala na minimalizację ryzyka awarii oraz zapewnienie stabilnej konstrukcji. Dzięki właściwie dobranym kołkom, można mieć pewność, że mocowania będą trwałe i bezpieczne w każdym projekcie budowlanym.

Jakie są różnice w nośności kołków w zależności od typu ściany?

Nośność kołków rozporowych różni się w zależności od ściany, do której są montowane. W przypadku solidnych ścian, takich jak betonowe czy te z pełnej cegły, kołki charakteryzują się znacznie wyższą nośnością.

- Beton klasy ≥ C20/25,

- cegła o wytrzymałości ≥ Mz 12.

Oferują wytrzymałe mocowania. Te materiały umożliwiają kołkom efektywne przenoszenie obciążeń dzięki solidnemu osadzeniu oraz odpowiedniemu rozkładowi sił. Natomiast w ścianach wykonanych z materiałów kompozytowych, takich jak pustaki ceramiczne, cegła dziurawka czy gazobeton, nośność kołków jest znacznie ograniczona.

W takich sytuacjach warto sięgnąć po specjalistyczne kołki, które wykorzystują techniki takie jak:

- rozpieranie,

- lepsze rozkładanie obciążenia.

Na przykład, przy montażu w ścianach z płyt gipsowo-kartonowych rekomenduje się stosowanie dedykowanych kołków, które zapewniają lepsze przyleganie do tych materiałów. Rozmaitość struktur różnych typów ścian ma kluczowy wpływ na efektywność mocowania, co z kolei wymaga świadomego wyboru odpowiednich produktów. Nieodpowiedni dobór kołków w materiałach o niższej nośności może prowadzić do poważnych awarii. Dlatego ważne jest, aby zrozumieć te różnice, co pozwoli zapewnić bezpieczeństwo wszelkich instalacji budowlanych.

Jakie są maksymalne obciążenia dla kołków rozporowych?

Maksymalne obciążenia kołków rozporowych różnią się w zależności od:

- ich rodzaju,

- średnicy,

- zastosowanego materiału.

Na przykład, kołki o średnicy 10 mm, wykonane z solidnych surowców, mogą znieść obciążenie sięgające nawet 247 kg w przypadku betonu. Kiedy spojrzymy na beton C20/25, standardowy kołek S10 ma nośność wynoszącą 1,10 kN. Warto jednak zauważyć, że kołki metalowe dedykowane do betonu mogą wytrzymać znacznie większe obciążenia w porównaniu do swoich plastikowych odpowiedników, które są przystosowane do lżejszych konstrukcji, takich jak płyty gipsowo-kartonowe. Istotnym czynnikiem jest także głębokość zakotwienia oraz rodzaj podstawy. W konstrukcjach wykonanych z pełnej cegły lub bloczków silikatowych nośności są wyższe, co umożliwia udźwignięcie większych nacisków. Dodatkowo, każdy producent dostarcza wytyczne dotyczące zastosowań swoich kołków w konkretnych materiałach. Dlatego zrozumienie ich charakterystyki oraz rodzaju używanych materiałów budowlanych jest kluczowe dla zapewnienia stabilności i trwałości w mocowaniach.

Jakie kołki rozporowe są najlepiej przystosowane do obciążeń w betonie?

Kołki rozporowe stosowane w betonie muszą charakteryzować się wysoką nośnością oraz solidnym zakotwiczeniem. Wśród dostępnych opcji, kołki metalowe ze stali ocynkowanej wydają się najlepszym wyborem, dzięki swojej wyjątkowej wytrzymałości w porównaniu do plastikowych alternatyw. Warto również rozważyć kołki nylonowe, które są specjalnie zaprojektowane do mocowania w betonie. Ich konstrukcja zapewnia stabilne i bezpieczne przyleganie do powierzchni, co jest kluczowe dla jakości mocowania.

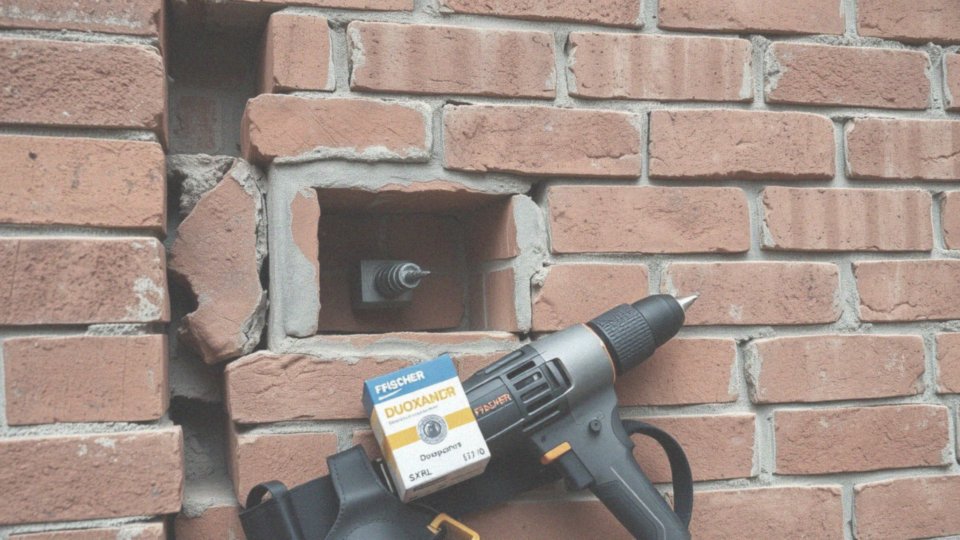

Gdy mamy do czynienia z większymi obciążeniami, warto sięgnąć po kotwy chemiczne. Te rozwiązania wyróżniają się wyższą nośnością i sprawdzają się idealnie w cięższych instalacjach. Dzięki użyciu odpowiednich żywic, kotwy te tworzą mocne, niezdolne do zerwania połączenia z betonem, co pozwala na przenoszenie znacznych obciążeń. Przykładem takiego rozwiązania jest kołek ramowy SXRL 10, który oferuje znakomite parametry obciążeniowe i świetnie nadaje się do konstrukcji wymagających dużej trwałości.

Nie można też zapominać o znaczeniu certyfikatów oraz atestów, które potwierdzają właściwości stosowanych kołków rozporowych. Odpowiedni dobór kołków ma kluczowe znaczenie dla ogólnego bezpieczeństwa całej konstrukcji. Zastosowanie odpowiednich kołków dostosowanych do specyfiki materiału budowlanego ma istotny wpływ na efektywność i trwałość mocowania w betonie. Właściwie dobrane kołki przyczyniają się do wydłużenia żywotności konstrukcji oraz wytrzymałości zamocowanych elementów.

Jak dobierać kołki rozporowe według średnicy i długości?

Wybór właściwych kołków rozporowych w zależności od ich średnicy i długości zależy od szeregu istotnych czynników. Kluczowym aspektem jest średnica kołka, która bezpośrednio wpływa na jego nośność; im większa jest średnica, tym większe obciążenia potrafi udźwignąć. Również długość odgrywa fundamentalną rolę; powinna być odpowiednio dopasowana do grubości montowanego elementu oraz zawierać dodatkowy zapas, zapewniający pewne zakotwienie.

Dobrze jest pamiętać, że minimalna głębokość zakotwienia powinna wynosić co najmniej 30 mm, co przyczynia się do stabilności kołka w materiale budowlanym. Dla przykładu, standardowy kołek o średnicy 10 mm zazwyczaj ma długość 50 mm.

Ważne jest także, z jakiego materiału wykonana jest ściana, do której będziemy mocować kołki; w przypadku betonu, kołki plastikowe mogą być mniej wytrzymałe od metalowych. Co więcej, gdy ściana jest otynkowana, długość kołka musi być dostosowana do grubości tynku, aby nie wpłynęła negatywnie na skuteczność montażu. Warto również upewnić się, czy w obrębie otworu znajdują się materiały izolacyjne, które mogą mieć wpływ na wybór odpowiednich długości i średnic kołków.

Z całą pewnością, staranny dobór kołków pod względem średnicy, długości, rodzaju materiału oraz przewidywanych obciążeń jest niezbędny, aby zapewnić trwałość i bezpieczeństwo instalacji.

Jakie są rodzaje kołków rozporowych i ich zastosowania?

Kołki rozporowe występują w wielu wariantach, z których każdy spełnia konkretne funkcje. Oto kilka najczęściej spotykanych typów:

- Kołki uniwersalne – doskonale sprawdzają się w przeróżnych materiałach budowlanych, idealne do mocowania lekkich i średnich przedmiotów, jak półki czy zdjęcia na ścianach,

- Kołki do betonu – przeznaczone do zadań wymagających większych obciążeń, charakteryzują się solidną konstrukcją, co czyni je nieocenionym wsparciem w projektach budowlanych,

- Kołki do materiałów komorowych – zaprojektowane do użycia w pustakach oraz cegłach dziurawych, gwarantują pewne trzymanie w materiałach o niższej gęstości, co umożliwia mocowanie cięższych konstrukcji,

- Kołki do płyt gipsowo-kartonowych – ich specjalna budowa pozwala na równomierne rozłożenie sił, co znacząco redukuje ryzyko uszkodzeń materiału,

- Kołki ramowe – idealne przy montażu ram okiennych oraz drzwiowych, wymagających stabilności, zwłaszcza tam, gdzie występują duże naprężenia,

- Kotwy chemiczne – doskonały wybór do cięższych instalacji przemysłowych, które potrzebują sporej nośności, a wykorzystanie żywic znacznie zwiększa ich mocowanie w betonie.

Dzięki tej różnorodności kołków rozporowych można je idealnie dopasować do specyfiki używanego materiału. Właściwy dobór ma fundamentalne znaczenie dla stabilności i trwałości całej konstrukcji.

W jakich materiałach można stosować kołki rozporowe 10 mm?

Kołki rozporowe o średnicy 10 mm mają szerokie zastosowanie w budownictwie. Doskonale sprawdzają się w takich materiałach jak:

- beton klasy ≥ C20/25,

- cegła pełna o wytrzymałości ≥ Mz 12,

- bloczki silikatowe ≥ KS 12,

- gazobeton klasy ≥ AAC 4,

- pustaki ceramiczne oraz cegły dziurawkowe.

Ich skuteczność jest uzależniona od maksymalnego wykorzystania potencjału nośnego. Na przykład, przy planowanym użyciu ich w konstrukcji płyt gipsowo-kartonowych, musimy starannie przemyśleć wybór, aby nie doprowadzić do uszkodzeń. W procesie selekcji kołków istotne jest uwzględnienie zarówno materiału, w którym będą mocowane, jak i przewidywanego obciążenia. Zasady dotyczące minimalnej głębokości zakotwienia według wskazówek producenta mają kluczowe znaczenie. Przestrzeganie tych wytycznych pozwala uniknąć nieoczekiwanych awarii i zapewnia stabilność konstrukcji w realizowanych projektach budowlanych.

Jakie są zasady bezpiecznego mocowania za pomocą kołków rozporowych?

Mocowanie z wykorzystaniem kołków rozporowych wymaga przestrzegania istotnych zasad, które są kluczowe dla trwałości i stabilności całej instalacji. Przede wszystkim, ważne jest, aby odpowiednio dobrać kołek do rodzaju materiału, w którym będzie osadzony. Może to być:

- beton,

- cegła,

- płyta gipsowo-kartonowa.

Niezbędne jest także stosowanie się do wytycznych producenta dotyczących średnicy oraz głębokości otworu; typowe wartości to średnica 10 mm i głębokość 70 mm. Warto pamiętać o tym, aby nie przeciążać kołków, ponieważ ich nośność musi być ściśle przestrzegana w celu zminimalizowania ryzyka awarii. Równie istotne są odpowiednie odległości od krawędzi ściany – dla kołków S 10 powinny wynosić minimum 50 mm. Nie można również zapomnieć o właściwym doborze wkrętów. Zwykle rekomendowane są wkręty o średnicy od 6 do 8 mm oraz długości co najmniej 58 mm, co zapewnia solidne mocowanie.

Kluczowe jest także precyzyjne osadzenie kołka w otworze, ponieważ wszelkie błędy w tym zakresie mogą negatywnie wpłynąć na stabilność całej konstrukcji. Wszystkie te czynniki związane z bezpieczeństwem instalacji przy użyciu kołków rozporowych wymagają przemyślanego podejścia. Staranność, z jaką zrealizujemy te zasady, ma ogromne znaczenie. Odpowiednia kontrola jakości oraz przestrzeganie wskazówek montażowych z pewnością przyczynią się do efektywności i bezpieczeństwa wykonanych mocowań.

Jakie wartości nośności mają kołki rozporowe S 10 w różnych materiałach?

Kołki rozporowe S 10 różnią się nośnością w zależności od materiału, w jakim są zainstalowane. Kiedy używane są w betonie klasy C20/25, mają zdolność uniesienia obciążenia do 1,10 kN, przy zastosowaniu wkrętu o średnicy 8 mm. Jednak w przypadku pełnych cegieł ta nośność zwykle spada do wartości 0,7 kN. A co z bloczkami silikatowymi? Ich nośność waha się od 0,5 kN do 0,8 kN, w zależności od gęstości. Warto też zwrócić uwagę na gazobeton – przy niższej gęstości jego nośność mieści się w przedziale od 0,3 kN do 0,5 kN, co wymaga ostrożności podczas montażu. Z kolei płyty gipsowo-kartonowe oferują jeszcze niższe wartości, wynoszące od 0,2 kN do 0,4 kN.

Dlatego tak istotne jest, aby dobierać kołki stosownie do panujących warunków montażowych oraz przewidywanych obciążeń. Należy także dokładnie zapoznać się z zaleceniami producenta, aby zapewnić odpowiednią wytrzymałość oraz bezpieczeństwo całej konstrukcji. Zrozumienie tych różnic w nośności jest kluczowe podczas planowania montażu elementów budowlanych, zwłaszcza w obiektach publicznych i mieszkalnych, gdzie bezpieczeństwo stanowi najwyższy priorytet.